マツダの防府工場にメディアが初潜入! 編集者が見たマツダの革新的なモノづくり現場【マツダ体験会レポート 前編】

- 筆者: 松田 タクヤ

- カメラマン:MAZDA

ヒヨッコ編集者が行く大人の社会科見学はオドロキの連続!

「こんなイベントがあるんだけど、行ってみない?」2月のとある日、T編集長から声をかけられた。案内状に目を通してみると、「2018年春 メディア編集者 マツダ体験会」とある。

体験会の内容は、マツダの「クルマづくり」を体験・マツダの「クルマ」を体験・マツダの「風土や人」を体験とある。実はこのイベント、毎年のように行われているイベントらしいのだが、前回のイベント名は「若手メディア編集者 マツダ体験会」だったそうだ。今回のイベントから「若手」という文字が消えた。

なんでも、メディア編集者には若手が少ないらしく、「若手」に限定してしまうと参加者が限られてきてしまうため、タイトルから若手の文字を消したとのこと。

筆者も今年で36歳になる自他共に認める立派な「オジサン」だ。しかし、自動車メディア業界を見渡してみると、そんな私でさえも「若手」の部類に入ってくる。高齢化は自動車メディア業界にまで及んでいるなぁと、新米編集者である筆者は常々感じている。

さてそんな「編集者マツダ体験会」、こんな面白そうなイベントを断る理由など何ひとつ無い。T編集長から貰ったミッションを2秒で承諾した私は、3月初旬にマツダの工場と試験場がある山口県に飛び立ったのであった…。

東京ドーム約17個分!マツダの山口防府工場はメディア関係者初公開

イベント当日、出発地である羽田空港周辺はあいにくの大雨だった。集合場所である羽田空港国内線第二ターミナルに着き、マツダ国内広報部の町田さんからチケットを受け取る。

「欠航が出ている便もありますが、山口宇部空港行きは通常通り出発するそうです。」と、安心したような表情を見せるマツダ広報の町田さん。ちなみに筆者の苗字は松田だったりする。

松田が町田さんとマツダに行くというわけだ、ややこしい! そんなことを考えているうちに、イベントに参加する別媒体の編集者の方々も続々と集まる。そして、わたしたちは7:20分フライトの飛行機に乗り土砂降りの羽田を後にした。

約1時間半のフライトの末、降り立った山口宇部空港の天気は曇り。ここから大型バスに乗り換え、マツダの防府工場へと向かった。空港から約1時間で到着したマツダ防府工場は、メディア編集者に公開するのは今回が初めてとのこと。

輸出用のマツダ車も製造されている防府工場

デミオ(MAZDA2)、アクセラ(MAZDA3)、アテンザ(MAZDA6)、CX-3、CX-5の5車種を製造しているマツダの主要車種を製造する自動車工場は、なんと敷地面積800,000平方メートル!(東京ドーム約17個分)

広大な敷地にはH1とH2と呼ばれる工場があり、2つの工場を合わせた年間生産台数は41.6万台にも登る。ちなみに、ここ防府工場の生産台数の比率は国内用が25%、輸出用が75%となっている。確かに製造ラインには左ハンドル車が多く並んでいた。

マツダの左ハンドル車が多く並んでいる光景などそうそうお目にかかれるものではないから、もう見ているだけで楽しい…。

革新的なプレス技術によって実現した、マツダの”魂動デザイン”

まず案内されたのが、自動車のモノコックボディの元となる部品を作っているプレス工場。ここでは一枚の鉄板を金型でプレスし、モノコックボディの元となる部品が日々製造されている。使用される鉄はここだけで月間7,000トンにもなるという。

使用されているプレス機は1960年から1970年代に製造された“年代物”だが、プレス機を制御する技術には革新的な技術が多数使用されている。

CAE解析技術を導入した折合精度技術の確立によって作られたプレス部品は、マツダ魂動(KODO)デザインの複雑なプレスラインを余すところなく表現する。たとえば新旧アクセラのボディで比較をすると、新型は旧型アクセラと比べて1台あたり10.5キロもの材料鉄の削減に成功したそうだ。

これは金型精度のデータ管理技術や、プレス部品の多数同時加工技術がもたらしたもので、生産性向上や、コストの削減にも大きく貢献しているという。

社員駐車場はマツダ車だらけ! でも、あのアメ車メーカーの車もちらほら…

プレス工場を出た後は、プレスされた部品を溶接して実際にボディをつくる工場に案内されたのだが、そこへ向かう途中で社員駐車場を発見! この防府工場では約4000名の社員が働いているそうだが、そのほとんどの社員が車通勤だという。

駐車場を見渡すと、車はもちろんマツダ、マツダ、マツダ、フォード、マツダ…。

ん! フォード!? なぜフォード車だけが所々にあるのか。このことを担当者に聞いてみると「以前フォード傘下だった時の名残です、今でもフォード車での通勤が一部許可されています。」とのこと。なるほど、寛大な会社なんですネ、マツダさん。

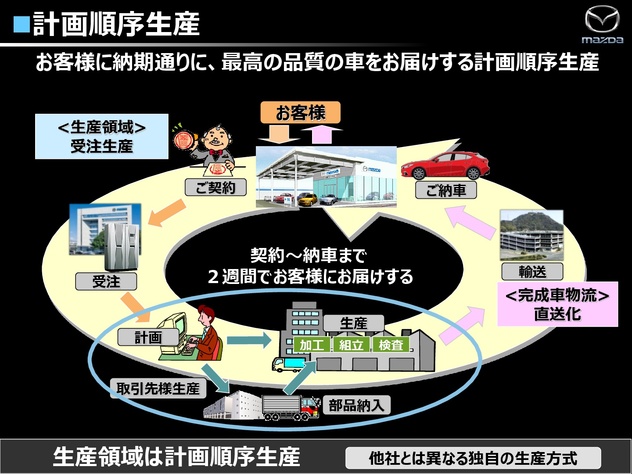

同じラインで違う車種が製造可能! マツダ独自の生産方法 計画順序生産

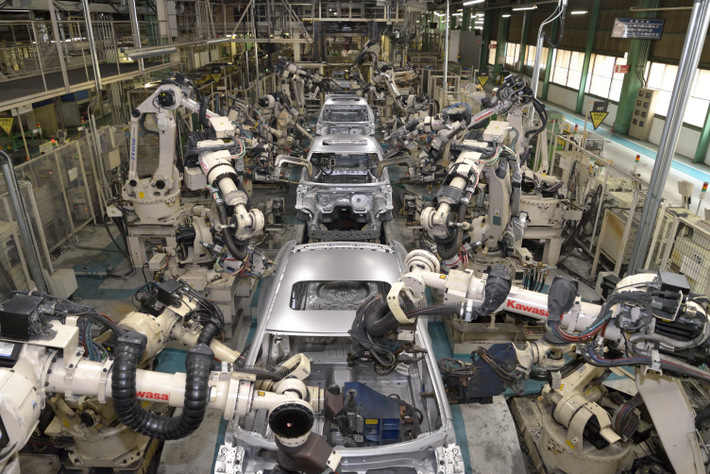

到着した車体工場の生産ラインでは、NACHI、川崎、FUNUC製などのロボットアームが忙しく稼働している。しかし、我々はここで一つの違和感を覚えることになった。

通常の自動車生産ラインといえば、1つのラインに同じ車種がズラリと連続して生産されているもの。しかし、マツダの工場では1つの生産ラインで様々な車種が生産されているのだ!

生産ラインを見てみると、アクセラ、アテンザ、CX-5がランダムに次々と流れてくるではないか。もちろんロボットアームの動きは車種によって全く違うのだが、寸分たがわぬ正確な動きで次々と各部を溶接している。

確かに凄い技術だが、なぜこんなことをしているのか? 同じものを連続して作る方が遥かに効率がいいはずなのに。担当者に聞いてみた。

「これは計画順序生産と呼ばれている生産方法で、他メーカーさまにも驚かれている技術です。確かに同じものを連続して作る方が効率は良いのですが、1つのラインで1車種しか製造できないと、車種分の生産ラインが必要になってしまいます。

マツダは他のメーカーさんよりも生産台数がまだまだ少ない会社です。同じラインで色々な車種を作れるようにすることで、より少ない設備でクルマ作りをすることが可能です。結果、人員やコストの削減が可能になり、よりお求めやすい価格でお客さまに車を提供することが可能になるという訳です。」

なるほど、マツダにとってこれこそが一番効率の良い生産方法ということなんですね!

この計画順序生産は、お客さんと決めた納期通りに、最高の品質で車を届けることにも貢献しているそうだ。大量に、一気に作らないことで過剰在庫車も少なくなる為、メリットの方が大きいとのこと。それにしても異様な光景です、ビックリしました。ハイ。

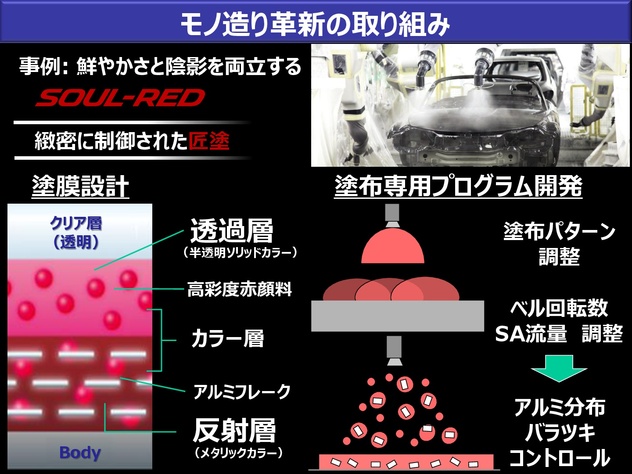

徹底したクリーン工場だからこそ実現できたボディ色、ソウルレッド

お次は出来上がったボディに色を塗る塗装工場に潜入。工場に入る前にクツと服を着替え、エアブロー室を通り抜けゴミとホコリを体からしっかり落とす。

マツダの塗装工場では、綺麗なブース・綺麗なロボット・綺麗なホワイトボディ(塗装や内外装の部品が組み込まれる前の素の車体のこと)を実現するため、工場にゴミは持ち込まない、持ち出さないを徹底している。

さて、マツダのイメージカラーといえば、魂動デザインをもっとも際立たせる「ソウルレッド」が有名だ。このソウルレッド、陰影が際立つ深みのある赤が特徴だが、塗装の特性上 色ムラや塗装のタレが発生しやすい色でもある。

このソウルレッドを高いレベルで実現させるために、ベルの回転アップや塗料の流量アップ、幾度にも渡る塗り重ねパターンの研究があったという。塗り上がったフェンダーに光を当ててみるとどうでしょう、いやはや本当に深みのある不思議な色です。光が強く当たる部分は透明感と輝きのある赤だが、プレスラインで窪んでいる部分は光を吸収してしまったかのような黒が現れます。

広島東洋カープのヘルメット色はソウルレッドだった!

この赤と黒の強いコントラストが特徴のソウルレッドが、魂動デザインをより魅力的に表現するというわけなんですね。ちなみに、マツダがスポンサードするプロ野球チーム「広島東洋カープ」のヘルメットもソウルレッドで塗装されているらしいです。

ソウルレッドが出来上がった時に、マツダの社長が「広島東洋カープのヘルメットにソウルレッドを塗装したらどうか?」と提案したのだそう。遊び心がありますよねぇ。

最終工程では一部が職人の手によって組み立てられている

さあ、とうとう最終工程の組み立て工場です。1992年に操業を開始したこの工場では、1日に500~600台が生産されていて、計算してみると54秒に1台がアウトプットされていることになる。ここでも計画順序生産が導入されていて、生産ラインに流れている車種はさまざま。

工場の7割が無人搬送機やロボットでのオートメーション化がされているそうだが、外装の細かい部品や内装品の組み立ては、熟練したスタッフによって手作業で行われていて、生産ラインに流れてくる車種のパターンは毎回違うのに、スタッフは全く迷う事なくテキパキと部品を組みつけていく。

これだけテキパキと組み付けができるなんて、実は簡単な作業なんじゃないの? と思ったら大間違い。生産ラインを止めることなく、手際よく組み付けができるようになるまでには、早い人で3か月ほどの時間がかかるという。まさに職人技なのだ。

全ての部品の組付けが終わると、ハンドルが取り付けられた後に試験走行でアライメント調整等の最終チェックが行われ、やっと1台ができ上がり。この後、出来上がった車は積載車や船に乗せられ、日本の各地域や世界各国でマツダ車をオーダーした人たちの手元に車が届くというわけだ。

私たちが普段何気なく乗っているクルマにも、技術者や職人のこだわりやプライドが、これでもか! というほど詰まっているのだとしみじみ感じた。

マツダ防府工場は、独自の生産方式と最先端の技術が生んだ、衝撃と驚きが連続する素敵な自動車工場でした!

次回はマツダのテストコース「美祢試験場」での歴代ロードスター一気乗りや、新型車フルラインナップ試乗、アクセラでの人馬一体アカデミーの体験記です。こうご期待!

[Text:松田 タクヤ(オートックワン編集部) Photo:マツダ]

関連リンク

>>展示車レベルが凄すぎる!ドイツに広島本社もビックリの個人経営マツダ博物館がオープン!

>>ミニバンに代わる3列シートSUVが今後の主流に!? マツダがCX-8で狙う日本のニーズ

>>コスモスポーツ&R360クーペ レストア車両試乗レポート。1960年代の名車を贅沢比較【マツダ体験会レポートNo.1】

>>ディーゼルとガソリンの違い、適切なドライビングポジションからマツダのクルマ造りを知ろう【マツダ体験会レポートNo.2】

愛車の売却を、もっと楽に!もっと高く!

-

一括査定はたくさんの買取店からの電話が面倒?

これまでの一括査定は、たくさんの買取店からの電話が面倒でした。MOTA車買取なら、最大20社の査定額をwebで簡単比較。やり取りするのは査定額上位の3社だけ。車の査定が楽に完結する仕組みです。

-

一括査定は本当に高く売れるの?

これまでは、買取店に会わないと査定額がわからず、比較がしづらい仕組みでした。MOTA車買取は最短3時間後、最大20社を簡単比較。加えて、買取店は査定額上位3社に選ばれるために競い合うから、どうしても高く売れてしまいます。